- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

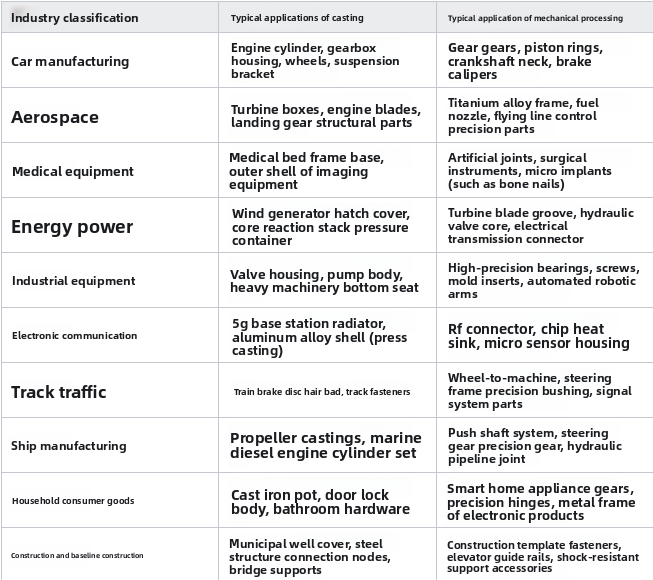

Unde se folosesc turnarea și prelucrarea?

2025-08-20

Unde se folosesc turnarea și prelucrarea?

Avantajele prelucrării: precizie ridicată:CNC cu mai multe axeTehnologia permite controlul de precizie la nivel micron, ceea ce o face deosebit de potrivită pentru piese complexe cu cerințe dimensionale stricte, cum ar fi lamele turbinei și implanturile medicale. Răspuns rapid la cererea cu lot mic: eliminarea nevoii de dezvoltare complexă a mucegaiului, prelucrarea poate fi efectuată direct din fișiere de proiectare, scurtarea semnificativă a verificării prototipului și a ciclurilor de producție la scară mică. Repetabilitate stabilă: Programele CNC și căile de instrumente standardizate asigură dimensiuni ale părților consistente și calitatea suprafeței pe parcursul producției de masă. Producție automată: Sistemele CNC automatizează întregul proces, reducând intervenția manuală, minimizarea erorilor operaționale și îmbunătățind eficiența continuă a echipamentului. Compatibilitate largă a materialelor: compatibilă cu metale, materiale plastice de inginerie, ceramică și compozite, care îndeplinesc cerințele diverse de performanță materială a diferitelor industrii.

Dezavantaje ale prelucrării: Procesare a structurii interne limitate: caracteristici interne complexe, cum ar fi găurile adânci și cavitățile necesită modificări multiple ale instrumentelor sau unelte personalizate, crescând semnificativ dificultatea și costurile de procesare. Constrângeri dimensionale: limitat de călătoria cu mașina și rigiditatea fusului, prelucrarea de precizie a pieselor de lucru supradimensionate sau grele este dificilă.

Utilizarea scăzută a resurselor: Procesul de tăiere generează cantități mari de bărbierit sau praf metalic, ceea ce duce la o rată mai mare de pierdere a materiilor prime decât producția de aditivi sau procesele aproape net. Prelucrare și turnare: Tipuri și tehnologii de procesare

Tipuri: frezare: utilizează un instrument rotativ cu mai multe edge pentru a tăia piesa de lucru de-a lungul mai multor axe. Potrivit pentru prelucrarea suprafețelor plate, a suprafețelor curbate și a structurilor tridimensionale complexe, este utilizat pe scară largă în cavitățile mucegaiului și fabricarea de piese în formă specială.

Turnarea: prin combinarea rotației piesei de lucru cu alimentarea liniară a instrumentului, formează eficient piese rotative (cum ar fi arbori și mâneci), capabile să preia diametre externe, aleze interne și fire. Foraj: Un bit de foraj în spirală este utilizat pentru a pătrunde în material pentru a forma o gaură circulară. Suportă prelucrarea prin găuri, găuri orbe și găuri în trepte și este utilizat în mod obișnuit pentru producerea în masă a găurilor de localizare pentru asamblarea componentelor. Măcinare: o roată de măcinare rotativă de mare viteză este utilizată pentru a efectua micro-tăieturi pe suprafața piesei de lucru, îmbunătățind precizia dimensională și finisajul. Este potrivit pentru refacerea marginilor de scule și pentru prelucrarea de curse de înaltă precizie. Boring: Un instrument de plictisire unic este utilizat pentru a extinde diametrul interior al unei găuri pre-găurite, controlând precis coaxialitatea și cilindricitatea găurii. Este utilizat în mod obișnuit pentru prelucrarea cavităților interne de precizie, cum ar fi blocurile de motor și corpurile de supape hidraulice. Broaching: Utilizați o broșă cu un profil din dinți cu mai multe etape pentru a forma căi cheie, spline sau găuri interne în formă specială într-o singură dată. Această metodă este extrem de eficientă și oferă o calitate stabilă a suprafeței, ceea ce o face potrivită pentru producerea în masă a angrenajelor și cuplajelor. Tăierea sârmei: taie materiale conductoare folosind principiul electroeroziunii.

Poate prelucra contururi complexe ale metalelor superhard și este deosebit de potrivit pentru matrițele de ștampilare de precizie și formarea lamei motorului aerospațial. Planificare: Instrumentul folosește mișcare liniară de reciprocă pentru a tăia planuri sau caneluri. Această metodă este potrivită pentru prelucrarea avionului șinelor de ghidare și plăcile de bază ale mașinilor mari. Este simplu de funcționat, dar relativ ineficient.

Prelucrare electrospark: utilizează descărcarea pulsată pentru a coroda materialele conductoare. Poate prelucra micro-găuri, cavități complexe și matrițe de carbură, rupând limitările de duritate ale tăierii tradiționale. Fiecare proces este combinat și aplicat pe baza caracteristicilor sculei, a traiectoriei de mișcare și a adaptabilității materialelor, care acoperă colectiv nevoile întregului lanț industrial, de la prelucrarea aspră până la ultra-finishishing. Tipuri de turnare: Turnarea cu nisip: nisip de silice, lut sau biante de rășină sunt utilizate pentru a crea matrițe unice sau semipermanente. Cavitatea mucegaiului este formată prin imprimarea modelului. Această metodă este potrivită pentru producția diversificată de metale cu topire mare, cum ar fi fontă și oțel turnat.

Este utilizat în mod obișnuit la fabricarea de componente structurale, cum ar fi blocurile de motor și supape. Turnarea matriței: metalul topit este presat într-o matriță de oțel de înaltă rezistență la viteză mare, răcită rapid și formată. Este specializată în producerea în masă a unor părți cu pereți subțiri de precizie a metalelor neferoase, cum ar fi aluminiu, zinc și magneziu și este utilizat pe scară largă în produse cu cerințe ridicate de finisare a suprafeței, cum ar fi piese auto și carcase electronice. Turnarea investițiilor: este utilizată o matriță de ceară în loc de un model fizic, acoperit cu mai multe straturi de acoperire refractară pentru a forma o coajă ceramică. Forma de ceară pierdută este topită și apoi injectată cu metal topit. Poate reproduce structuri complexe și delicate, cum ar fi lame de turbină și lucrări de artă și este deosebit de potrivit pentru personalizarea cu loturi mici a pieselor din aliaj de temperatură ridicată în câmpul aerospațial. Turnarea centrifugă: Folosind forța centrifugă pentru a adera uniform metalul topit la peretele interior al matriței rotative, formează părți simetrice rotativ, cum ar fi conducte și butucuri fără sudură. Combină densitatea materialului și eficiența producției și este utilizat mai ales în producerea de conducte și inele de rulment. Turnarea cu presiune joasă: metalul lichid este injectat neted într-o matriță închisă prin presiunea aerului pentru a reduce turbulența și oxidarea. Este utilizat pentru a forma piese goale cu cerințe de înaltă densitate, cum ar fi butucuri de aluminiu și capete de cilindru și are avantajele atât ale stabilității procesului, cât și ale utilizării materialelor. Turnarea cu foam pierdut folosește un model de plastic din spumă în loc de o matriță tradițională. În timpul turnării, modelul se vaporizează și este umplut cu metal topit, permițând producerea integrată de piese turnate cu cavități interne complexe. Această metodă este potrivită pentru producția de produse cu o singură piesă sau cu loturi mici de produse precum utilaje miniere și carcasele de pompă și supape. Turnarea continuă implică solidificarea continuă a metalului topit printr-o matriță răcită cu apă și turnare, producând direct bare, plăci sau profiluri.

Acest lucru îmbunătățește semnificativ eficiența de modelare a materialelor precum aliajele de oțel și de cupru și a devenit un proces de bază pentru producția pe scară largă în industria metalurgică. Fiecare tehnică de turnare este adaptată caracteristicilor matriței, fluidității metalice și nevoilor de producție, ceea ce duce la capacități de fabricație cuprinzătoare, de la turnări artistice la componente industriale. Diferențe cheie între prelucrare și turnare: Caracteristici de scule: prelucrarea se bazează pe instrumente de tăiere, cum ar fi tăietori de frezare, exerciții și strunguri pentru a modela direct piesele, în timp ce turnarea necesită procese preliminare, cum ar fi fabricarea modelului și pregătirea mucegaiului pentru a crea spațiu de modelare. Lanțul de unelte acoperă întregul proces, de la sculptura de ceară până la prepararea matriței de nisip. Utilizări de prelucrare controlată de precizieSisteme CNCPentru a obține o precizie la nivel micron și este deosebit de adept în realizarea finisajelor de suprafață ridicate și a detaliilor geometrice complexe. Cu toate acestea, piesele turnate sunt afectate de factori precum precizia mucegaiului și contracția metalului, care necesită turnare de precizie sau turnare a investițiilor pentru a obține consistență dimensională.

Compatibilitatea materialelor: Materialele de turnare sunt limitate de punctul lor de topire și de fluiditatea lor. Turnarea cu nisip este potrivită pentru metale cu punct de topire înaltă, cum ar fi fontă și oțel turnat, în timp ce turnarea matriței se concentrează pe aliaje cu puncte de topire joasă, cum ar fi aluminiu și zinc. Prelucrarea poate prelucra o gamă largă de materiale, inclusiv metale, materiale plastice de inginerie și ceramică, cu o gamă mai largă de duritate. Complexitatea proiectării: prelucrarea excelează la formarea marginilor ascuțite, a structurilor cu pereți subțiri și a găurilor și sloturilor precise, dar are limitări la procesarea structurilor închise, cum ar fi cavitățile profunde și curbele interioare. Turnarea poate forma componente complexe cu cavități interne și fluxuri curbate (cum ar fi blocuri de motor) într -o singură bucată, dar detaliile sunt mai puțin ascuțite. Scara de producție: turnarea oferă avantaje de costuri în producția pe scară largă, iar matrițele pot fi replicate rapid după o singură investiție. Prelucrarea nu necesită mucegaiuri și poate găzdui cerințe de personalizare cu loturi mici sau cu o singură piesă prin ajustări ale programului, oferind o mai mare flexibilitate.

Performanța piesei: Piesele prelucrate au proprietăți mecanice mai uniforme datorită absenței defectelor de solidificare. Curturile, prin procese precum solidificarea direcțională și tratamentul termic pentru a optimiza structura cerealelor, pot aborda rezistența materialului original, dar pot conține pori microscopici sau incluziuni. Eficiența dezvoltării prototipului: prelucrarea directă a modelelor CAD, completând încercări de prototip în câteva ore. Prototipurile de turnare necesită dezvoltarea mucegaiului și turnarea metalelor, ceea ce durează mult timp, dar turnarea investițiilor poate accelera procesul folosind modele de ceară imprimate 3D.

Structura generală a costurilor de turnare este ridicată în costurile inițiale ale mucegaiului, ceea ce face ca aceasta să fie adecvată pentru producția la scară să dilueze costul pe bucată. Pe de altă parte, prelucrarea nu are costuri de mucegai, iar pierderea materialelor și costurile forței de muncă cresc liniar cu dimensiunea lotului, ceea ce o face mai potrivită pentru produsele adăugate de dimensiuni mici și mijlocii sau cu valoare ridicată. Cele două procese se completează reciproc în industria producției: turnarea rezolvă producția în masă a componentelor complexe, în timp ce prelucrarea permite corectarea finală a caracteristicilor de precizie, sprijinind în comun lanțul de fabricație complet de la produsul gol la produsul finit.